Kho hàng là những mắt xích quan trọng giúp đảm bảo hàng hóa được lưu trữ và phân phối hiệu quả trong chuỗi cung ứng. Hoạt động quản lý kho hiệu quả và được chuẩn hóa sẽ giúp kiểm soát hàng tồn kho tốt hơn và đáp ứng các nhu cầu của khách hàng.

Trong thực tế, mỗi một loại kho hàng khác nhau sẽ có những quy trình quản lý kho khác nhau. Mỗi doanh nghiệp hoặc sản phẩm lại có những quy trình riêng của mình. Tuy nhiên, các quy trình quản lý kho này đều có những điểm chung nhất định xoay quanh sự luân chuyển của hàng hóa trong kho.

Bài viết dưới đây của Trackify sẽ giới thiệu chi tiết về quy trình quản lý kho tiêu chuẩn, các bước trong từng quy trình, cách tối ưu và KPI cần theo dõi.

Mục lục bài viết

ToggleQuy trình quản lý kho là gì?

Quy trình quản lý kho là tập hợp các bước được chuẩn hóa để kiểm soát toàn diện các hoạt động hàng hóa diễn ra trong kho, từ khi hàng hóa được nhập kho, sắp xếp, lưu kho, cho tới khi được đóng gói và xuất đi. Quy trình quản lý kho đảm bảo hoạt động trong kho diễn ra hiệu quả, đáp ứng nhu cầu của khách hàng và là cốt lõi của quá trình phân phối hàng hóa trong chuỗi cung ứng.

Quy trình quản lý kho hiệu quả sẽ mang lại các lợi ích như:

- Tối ưu không gian kho;

- Giảm chi phí nhân công, giảm chi phí vận hành;

- Tăng độ chính xác của dữ liệu tồn kho;

- Tăng khả năng hiển thị hàng tồn kho;

- Cải thiện hiệu suất kho;

- Tăng cường tính minh bạch trong chuỗi cung ứng;

- Xử lý đơn hàng nhanh hơn, tăng trải nghiệm khách hàng.

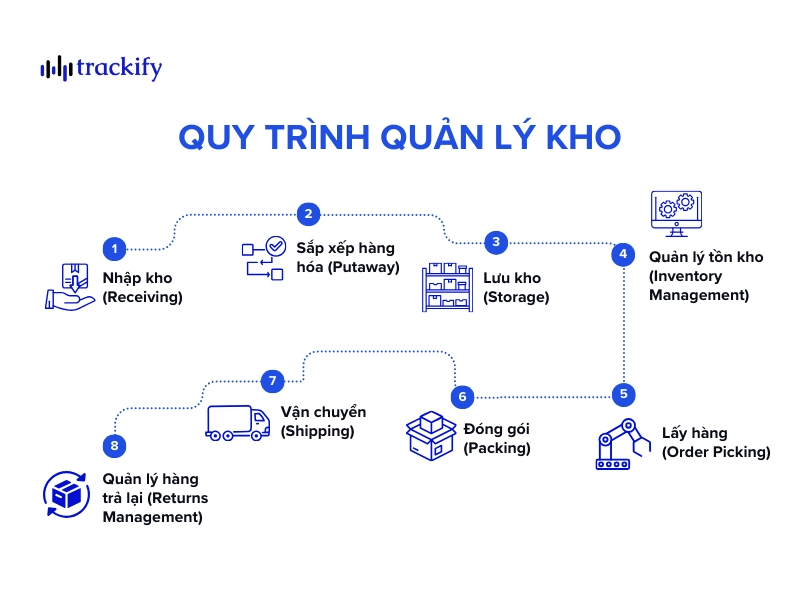

8 bước trong quy trình quản lý kho tiêu chuẩn

Quy trình quản lý kho tiêu chuẩn bao gồm 8 bước là:

- Nhập kho (Receiving);

- Sắp xếp hàng hóa (Putaway);

- Lưu kho (Storage);

- Quản lý tồn kho (Inventory Management);

- Lấy hàng (Order Picking);

- Đóng gói (Packing);

- Vận chuyển (Shipping);

- Quản lý hàng trả lại (Returns Management).

Dưới đây là chi tiết các bước trong từng quy trình quản lý kho, cùng với hướng dẫn tối ưu cho từng quy trình và KPI theo dõi hiệu quả của từng bước.

Nhập kho (Receiving)

Quy trình nhập kho là quá trình tiếp nhận hàng hóa từ nhà cung cấp, người bán hoặc dây chuyền sản xuất. Đây là bước đầu tiên trong vòng đời của kho hàng.

Sai sót trong quy trình nhập kho có thể ảnh hưởng tới các hoạt động tiếp theo trong quy trình quản lý kho hàng. Ví dụ như việc dán sai nhãn sản phẩm, số lượng hàng hóa không đủ có thể làm gián đoạn việc sắp xếp, lấy hàng và vận chuyển hàng hóa.

Các bước trong quy trình nhập kho bao gồm:

- Trước khi nhận hàng: Kiểm tra Thông báo trước vận chuyển (ASN – Advanced Shipping Notice), phiếu nhập kho, hóa đơn mua hàng hoặc bảng kê khai hàng hóa. Kiểm tra tính hợp lệ của chứng từ;

- Lên lịch bốc dỡ hàng: Phân bổ các khung giờ dỡ hàng;

- Dỡ hàng: Vận chuyển hàng hóa từ xe tải/xe vận chuyển đến khu vực tiếp nhận;

- Kiểm tra chất lượng: Kiểm tra hàng hóa: tình trạng, số lượng, chủng loại, quy cách;

- Phân loại hàng hóa: Phân loại SKU theo loại hàng, lô hàng hoặc mức độ ưu tiên;

- Nhập dữ liệu vào hệ thống quản lý WMS: Quét mã vạch/seri hoặc thẻ RFID, cập nhật tồn kho vào WMS;

- Chuẩn bị lưu kho: Chuẩn bị các thùng hàng, pallet để lưu kho hàng hóa.

Công nghệ và thiết bị sử dụng:

- Máy quét mã vạch, đầu đọc RFID: Quét mã SKU, đảm bảo đúng mã và lô hàng;

- Phần mềm WMS: Cập nhật tồn kho, theo dõi ASN;

- Ứng dụng QC trên điện thoại: Ghi lại kết quả kiểm tra theo thời gian thực.

Các cách tối ưu quy trình quản lý kho – nhập kho:

- Tự động hóa quy trình quét và kiểm đếm hàng hóa bằng hệ thống RFID hoặc WMS;

- Chuẩn hóa danh sách QC hàng hóa.

KPI trong quy trình nhập kho:

- Độ chính xác khi nhập hàng (Receiving accuracy);

- Thời gian từ khi cập bến đến khi nhập kho;

- Tỷ lệ hư hỏng hàng hóa (Damage rate);

- Tỷ lệ khớp ASN (ASN match rate).

Sắp xếp hàng hóa (Putaway)

Sắp xếp hàng hóa là quá trình di chuyển hàng hóa từ khu vực tập kết tới các vị trí lưu trữ trong kho. Sắp xếp hàng hóa hiệu quả giúp tăng tốc độ lấy hàng, giảm thời gian di chuyển và ngăn ngừa tình trạng thất lạc hàng hóa trong kho.

Các bước trong quy trình sắp xếp hàng hóa:

- Phân bổ vị trí lưu trữ (Slotting): Xác định không gian lưu trữ tối ưu dựa trên kích thước và yêu cầu về luân chuyển hàng tồn kho;

- Vận chuyển đến kho lưu trữ: Di chuyển bằng xe nâng, băng chuyền hoặc xe tự hành (AGV);

- Xác nhận hàng hóa: Quét mã SKU/mã vạch/thẻ RFID để xác nhận vị trí hàng hóa trong hệ thống WMS;

- Cập nhật số liệu tồn kho: Gắn mã vị trí lưu trữ cho hàng hóa và sẵn sàng xuất kho.

Công nghệ và thiết bị sử dụng:

- Hệ thống lưu trữ và truy xuất tự động (AR/RS): Giảm số lượng nhân công;

- Đầu đọc RFID/Máy quét mã vạch: Xác nhận vị trí lưu trữ;

- Phần mềm WMS: Đề xuất vị trí lưu trữ tối ưu.

Các cách tối ưu quy trình quản lý kho – sắp xếp hàng hóa:

- Sử dụng phương pháp tối ưu slotting để lưu trữ SKU bán chạy ở gần khu vực lấy hàng;

- Tự động hóa việc sắp xếp vị trí đặt hàng bằng hệ thống WMS;

- Áp dụng phương thức Cross-docking cho các mặt hàng được ưu tiên.

KPI trong quy trình sắp xếp hàng hóa:

- Độ chính xác của lưu kho (Putaway accuracy);

- Thời gian từ khi nhận hàng đến khi lưu trữ;

- Tỷ lệ sử dụng không gian kho (Storage space uilization);

- Khoảng cách di chuyển của mỗi mã SKU.

Lưu kho (Storage)

Lưu kho là quá trình sắp xếp hàng hóa có hệ thống để tối ưu hóa không gian và tăng hiệu quả lấy hàng. Thực hiện lưu kho hiệu quả có thể giảm tỷ lệ thất thoát hàng hóa và giảm chi phí nhân công.

Các bước trong quy trình lưu kho:

- Phân bổ vị trí lưu trữ: Phân bổ vị trí dựa trên loại SKU, vòng quay hàng tồn kho, kích thước và các yêu cầu khác;

- Sắp xếp hàng hóa: Sắp xếp mặt hàng lên kệ, giá đỡ, pallet hoặc thùng;

- Dán nhãn và xác nhận: Đảm bảo mã vạch và thẻ RFID có thể đọc được;

- Theo dõi mức độ sử dụng không gian kho, tối ưu hóa không gian lưu trữ;

- Điều chỉnh vị trí lưu trữ dựa trên sự thay đổi trong nhu cầu hoặc tốc độ tiêu thụ các loại mặt hàng.

Công nghệ và thiết bị sử dụng:

- Hệ thống WMS: Theo dõi vị trí lưu trữ của các mã SKU;

- Đầu đọc RFID/máy quét barcode: Xác định vị trí lưu trữ;

- Hệ thống AS/RS: Giảm nhân công và tăng độ chính xác của dữ liệu;

- Bản đồ nhiệt: Phân tích các khu vực có lưu lượng truy cập cao, tối ưu mật độ lưu trữ.

Các cách tối ưu quy trình quản lý kho – nhập kho:

- Áp dụng phương pháp ABC hoặc XYZ để tối ưu vị trí hàng hóa;

- Tận dụng không gian theo chiều dọc;

- Tích hợp hệ thống AR/RS.

KPI trong quy trình nhập kho:

- Tỷ lệ sử dụng không gian kho (Storage space uilization);

- Thời gian truy xuất cho mỗi SKU;

- Tỷ lệ mất mát hàng tồn kho.

Quản lý tồn kho (Inventory Management)

Quản lý tồn kho là quá trình kiểm soát mức tồn kho chính xác, theo dõi luồng di chuyển của hàng hóa và đảm bảo mức tồn kho thực tế khớp với dữ liệu trong hệ thống. Quá trình quản lý tồn kho hiệu quả sẽ hạn chế tình trạng hết hàng hoặc tồn kho quá nhiều, hỗ trợ lập kế hoạch nhu cầu và bổ sung hàng hóa hiệu quả.

Các bước trong quy trình quản lý tồn kho:

- Theo dõi hàng tồn kho: Giám sát các hoạt động nhập, xuất và luân chuyển nội bộ;

- Kiểm kê hàng hóa định kỳ: Đảm bảo số liệu tồn kho thực tế khớp so với số liệu trên phần mềm;

- Quản lý bổ sung hàng hóa dựa trên ngưỡng tối thiểu và dự báo nhu cầu;

- Giải quyết sai lệch đơn hàng: Điều tra nguyên nhân và khắc phục sai lệch giữa số liệu thực tế và trên WMS;

- Đảm bảo điều kiện bảo quản hàng hóa (nhiệt độ, độ ẩm, ánh sáng), kiểm tra định kỳ;

- Đảm bảo an toàn kho bãi: Tuân thủ quy định phòng cháy chữa cháy, trang bị thiết bị bảo hộ lao động cho nhân viên, thực hiện kiểm tra an toàn định kỳ;

- Báo cáo và phân tích: Thông tin chi tiết về vòng quay hàng tồn kho, các loại hàng bán chậm hoặc không bán được.

Công nghệ và thiết bị sử dụng:

- Hệ thống quản lý kho WMS: Theo dõi hàng tồn kho, số lô, số seri, lập báo cáo phân tích và dự đoán nhu cầu, tối ưu Điểm đặt hàng lại (Reorder point);

- Đầu đọc RFID/Máy quét mã vạch: Kiểm đếm hàng tồn kho định kỳ.

Các cách tối ưu quy trình quản lý kho – quản lý tồn kho:

- Triển khai theo dõi hàng tồn kho thời gian thực bằng RFID;

- Kiểm kê định kỳ với các SKU có vòng quay hàng tồn kho cao;

- Phân tích dự đoán để bổ sung hàng hóa theo nhu cầu.

KPI trong quy trình quản lý tồn kho:

- Độ chính xác tồn kho (Inventory accuracy);

- Tỷ lệ hết hàng (Stockout rate);

- Vòng quay hàng tồn kho (Inventory turnover);

- Thời gian giải quyết sai lệch.

Lấy hàng (Order Picking)

Lấy hàng là quá trình lấy các mặt hàng từ kho để hoàn thành đơn hàng của khách. Đây là quy trình dễ xảy ra sai sót nhất. Quy trình lấy hàng hiệu quả sẽ giúp tăng tốc độ hoàn thành đơn hàng, giảm chi phí nhân công, giảm thời gian di chuyển và tăng sự hài lòng của khách hàng.

Các bước trong quy trình lấy hàng:

- Tiếp nhận yêu cầu xuất kho: Nhận phiếu yêu cầu xuất kho, kiểm tra tính hợp lệ của thông tin;

- Tạo lô hàng: Gom nhóm các đơn hàng để lấy hàng dựa trên vị trí, mã SKU hoặc mức độ ưu tiên;

- Tạo danh sách lấy hàng: Xác định vị trí lưu trữ, tạo tuyến đường tối ưu trên hệ thống WMS;

- Tiến hành lấy hàng: Lấy hàng từ các khu vực lưu trữ bằng đầu đọc cầm tay/máy quét mã;

- Kiểm tra chất lượng: Quét mã SKU hàng hóa, kiểm tra chất lượng, số lượng;

- Chuẩn bị đóng gói: Đặt các mặt hàng vào khu vực chuẩn bị đóng gói;

- Xử lý ngoại lệ: Đánh dấu các mục bị thiếu, hư hỏng hoặc sai vị trí.

Công nghệ và thiết bị sử dụng:

- Phần mềm quản lý kho WMS: Tối ưu lộ trình lấy hàng;

- Hệ thống Pick-to-light và Put-to-light: Tăng tốc độ lấy hàng;

- Đầu đọc RFID/Máy quét mã vạch: Xác nhận hàng hóa;

- Xe tự hành AGV: Tự động vận chuyển mặt hàng.

Các cách tối ưu quy trình quản lý kho – lấy hàng:

- Sử dụng phương pháp gom nhóm tự động hoặc lấy hàng theo đợt dựa trên tốc độ bán hàng của SKU và loại đơn hàng;

- Sử dụng hệ thống Pick-to-light hoặc Voice-Picking để tăng tốc độ và độ chính xác khi lấy hàng.

KPI trong quy trình lấy hàng:

- Độ chính xác lấy hàng (Pick accuracy);

- Số đơn hàng xử lý được mỗi giờ;

- Thời gian di chuyển cho mỗi lần xử lý;

- Tỷ lệ lỗi (Pick error rate).

Đóng gói (Packing)

Đóng gói là quá trình chuẩn bị các mặt hàng để vận chuyển, bao gồm đóng thùng, dán nhãn, bọc lớp bảo vệ. Sai sót trong đóng gói có thể dẫn tới hàng hóa bị hư hỏng, giao sai hàng hoặc hàng bị trả lại.

Các bước trong quy trình đóng gói:

- Kiểm tra đơn hàng: Xác nhận các mặt hàng đã đúng với thông tin đơn hàng;

- Đóng hộp: Lựa chọn kích thước hộp phù hợp;

- Đóng gói bảo vệ: Sử dụng mang bọc chống xốc hoặc vách ngăn nếu cần;

- Dán nhãn: In và dán nhãn vận chuyển;

- Kiểm tra chất lượng: Xác minh nội dung đơn hàng, trọng lượng, nhãn dán;

- Chuẩn bị hàng để vận chuyển: Di chuyển các đơn hàng đến khu vực chờ xuất.

Công nghệ và thiết bị sử dụng:

- Phần mềm WMS: Hướng dẫn các bước đóng gói;

- Máy đóng gói tự động;

- Đầu đọc RFID/Máy quét mã vạch: Xác minh thông tin đơn hàng.

Các cách tối ưu quy trình quản lý kho – đóng gói:

- Áp dụng quy trình đóng gói tự động;

- Chuẩn hóa quy trình đóng gói;

- Theo dõi năng suất đóng gói.

KPI trong quy trình đóng gói:

- Độ chính xác đóng gói (Packing accurancy);

- Tỷ lệ hư hỏng trong quá trình vận chuyển (Shipping damage rate);

- Số lượng đơn hàng được đóng gói mỗi giờ.

Vận chuyển (Shipping)

Vận chuyển là quá trình chuyển các đơn hàng đã được đóng gói từ kho đến điểm phân phối hoặc đến khách hàng. Điều phối vận chuyển hiệu quả giúp giảm thời gian giao hàng, cải thiện sự hài lòng của khách hàng và tối ưu chi phí vận chuyển.

Các bước trong quy trình vận chuyển:

- Gom đơn hàng: Gom nhóm các đơn hàng theo hãng vận chuyển, tuyến đường hoặc mức độ ưu tiên;

- Lựa chọn đơn vị vận chuyển: Dựa trên chi phí, tốc độ và thỏa thuận mức độ dịch vụ (SLA);

- Kiểm tra nhãn mác và hồ sơ hàng hóa: Đảm bảo các lô hàng đều có nhãn mác và giấy tờ chính xác, hợp lệ;

- Xếp dỡ hàng: Di chuyển hàng hóa đến khu vực bốc dỡ, xếp hàng lên xe;

- Xác nhận xuất hàng: Quét các lô hàng xuất kho và cập nhật tồn kho trong hệ thống WMS;

- Bàn giao đơn vị vận chuyển: Chuyển giao hàng hóa kèm chứng từ nhận hàng/ chứng từ bàn giao;

- Theo dõi hành trình đơn hàng.

Công nghệ và thiết bị sử dụng:

- Phần mềm quản lý kho WMS: Lên lịch, lập chứng từ và theo dõi

- Hệ thống quản lý vận tải TMS;

- Hệ thống quét và xác nhận hàng tự động (Cổng RFID).

Các cách tối ưu quy trình quản lý kho – vận chuyển:

- Thực hiện xác minh hàng tự động bằng hệ thống RFID;

- Tích hợp hệ thống TMS để tối ưu tuyến đường.

KPI trong quy trình vận chuyển:

- Tỷ lệ giao hàng đúng hạn (On-time shipment rate);

- Độ chính xác của đơn hàng xuất kho;

- Chi phí vận chuyển cho mỗi đơn hàng.

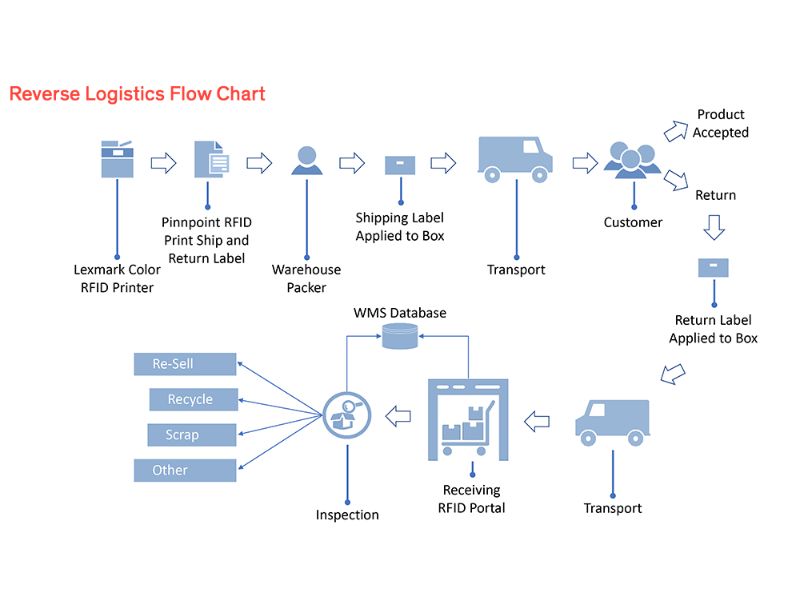

Quản lý hàng trả lại (Returns Management)

Quản lý hàng trả lại là quy trình xử lý sản phẩm bị hoàn lại, bao gồm kiểm tra, tái nhập kho hoặc xử lý loại bỏ. Xử lý hàng trả lại không hiệu quả sẽ làm tăng chi phí nhân công, gây sai lệch tồn kho và ảnh hưởng tới trải nghiệm khách hàng.

Các bước trong quy trình quản lý hàng trả lại:

- Xác thực yêu cầu hoàn trả của khách hàng và tạo phiếu yêu cầu trả hàng (RMA);

- Tiếp nhận hàng trả lại tại khu vực chỉ định;

- Kiểm tra và đảm bảo chất lượng của sản phẩm;

- Quyết định xem nên bổ sung hàng tồn kho, thanh lý hay loại bỏ;

- Nếu bổ sung vào tồn kho, cần điều chỉnh mức tồn kho trên WMS và cập nhật SKU cho sản phẩm;

- Logistics ngược: Vận chuyển mặt hàng tới các địa điểm sửa chữa hoặc tái chế.

Công nghệ và thiết bị sử dụng:

- Hệ thống WMS: Theo dõi phiếu RMA và trạng thái;

- Đầu đọc RFID/ Máy quét cầm tay: Xác minh mã sản phẩm;

- Phần mềm quản lý logistics ngược.

Các cách tối ưu quy trình quản lý kho – quản lý hàng trả lại:

- Chuẩn hóa quy trình kiểm tra và xử lý;

- Tự động hóa theo dõi RMA và cập nhật trong WMS.

KPI trong quy trình quản lý hàng trả lại:

- Thời gian xử lý trả hàng;

- Tỷ lệ thu hồi hàng trả về;

- Tỷ lệ hoàn trả hàng.

3 luồng quy trình quản lý kho hàng

Từng bước trong quy trình quản lý kho đều có mối liên hệ mật thiết tới nhau, ảnh hưởng tới hiệu quả và năng suất hoạt động kho. Các luồng xử lý trong quản lý kho có thể chia làm 3 luồng chính là luồng tuyến tính, luồng phân nhánh và luồng ra quyết định dựa trên WMS.

Luồng tuyến tính

Đây chính là trình tự hoạt động lý tưởng trong các kho hàng. Luồng quy trình quản lý kho tuyến tính như sau:

Nhập kho -> Sắp xếp hàng hóa -> Lưu kho -> Quản lý tồn kho -> Lấy hàng -> Đóng gói -> Vận chuyển -> Quản lý hàng trả lại

- Nhập kho: Tiếp nhận hàng hóa, cập nhật lên hệ thống và chuẩn bị không gian lưu trữ;

- Sắp xếp hàng hóa: Di chuyển hàng hóa đến các khu vực lưu trữ;

- Lưu kho: Sắp xếp hàng hóa để tối ưu không gian kho và lấy hàng;

- Quản lý tồn kho: Theo dõi lượng hàng tồn kho, kiểm đếm, bổ sung hàng;

- Lấy hàng: Lấy hàng theo đơn đặt hàng;

- Đóng gói: Chuẩn bị hàng hóa để vận chuyển;

- Vận chuyển: Gửi hàng hóa cho bên vận chuyển;

- Quản lý hàng trả lại: Xử lý hàng trả lại, cập nhật tồn kho.

Luồng tuyến tính phù hợp cho các kho hàng thương mại điện tử có khối lượng lớn hoặc các kho bán lẻ với các mẫu đơn đặt hàng cụ thể.

Luồng phân nhánh

Luồng phân nhánh là các luồng quản lý kho có điều kiện. Ví dụ luồng phân nhánh trong quy trình quản lý kho như sau:

Trong quy trình nhập hàng:

- Hàng hóa đặt chuẩn => Sắp xếp hàng hóa vào kho;

- Hàng bị lỗi, hư hỏng, giao thiếu hàng => Kiểm tra chất lượng => Trao đổi nhà cung cấp.

Trong quy trình lưu kho:

- Mã SKU thông thường => Lưu kho thông thường;

- Mã SKU có doanh thu cao => Đưa vào khu vực lấy hàng nhanh;

- Hàng cần xử lý đặc biệt => Đưa vào khu vực lưu trữ riêng.

Trong quy trình lấy hàng:

- Đơn hàng tiêu chuẩn => Lấy hàng theo lô hoặc theo đợt;

- Đơn hàng khẩn cấp => Ưu tiên lấy hàng;

- Hết hàng => Đơn hàng dự trữ (Backorder).

Trong quy trình quản lý hàng trả lại:

- Hàng có thể bán lại => Đóng gói và lưu kho;

- Hàng cần tân trang => Gửi tới đội ngũ kiểm tra;

- Hàng loại bỏ => Xử lý quy trình loại bỏ.

Luồng ra quyết định dựa trên WMS

Luồng ra quyết định dựa trên WMS giúp tự động hóa quy trình xử lý và hạn chế lỗi thủ công. Ví dụ của luồng này trong quy trình quản lý kho như sau:

- Trong quy trình nhập hàng: WMS tự động quét và xác nhận xem mặt hàng có ASN hay không:

- Có ASN => Tự động cậ nhật tồn kho => Chuẩn bị lưu kho;

- Không có ASN => Cảnh báo sai lệch => Yêu cầu kiểm tra thủ công;

- Trong quy trình sắp xếp hàng hóa: WMS xác định vị trí tối ưu dựa trên tốc độ luân chuyển của SKU, trọng lượng, kích thước,….;

- Trong quy trình lấy hàng: WMS thiết lập lộ trình lấy hàng tối ưu => Phân bổ nhân viên hoặc robot lấy hàng;

- Trong quy trình đóng gói: WMS đề xuất cách đóng gói => Kiểm tra mã SKU, cân trọng lượng => In nhãn;

- Trong quy trình vận chuyển: WMS kiểm tra SLA => Phân bổ lô hàng => Theo dõi quá trình giao hàng;

- Trong quy trình quản lý hàng trả lại: WMS tự định tuyến các mặt hàng trả lại (RMA) => Tự động cập nhật tồn kho hoặc kích hoạt quy trình xử lý.

Quy trình quản lý kho hiệu quả không chỉ giúp tối ưu hóa khả năng kiểm soát tồn kho, tăng hiệu suất hoạt động kho, giảm chi phí vận hành mà còn mang tới trải nghiệm khách hàng tốt hơn.

Để tối ưu hoạt động kho hàng, doanh nghiệp cần chuẩn hóa quy trình quản lý kho cho phù hợp với tính chất và quy mô doanh nghiệp cũng như đặc điểm của hàng hóa. Bên cạnh việc áp dụng các phương pháp quản lý như ABC, FIFO, LIFO,… doanh nghiệp cũng cần linh hoạt ứng dụng các công nghệ tự động hóa vào trong hệ thống của mình.

Giải pháp công nghệ RFID có thể ứng dụng trong hầu hết các mô hình quản lý kho, phù hợp đa dạng các loại hàng hóa, quy mô doanh nghiệp và lĩnh vực hoạt động. Khả năng ứng dụng của RFID là không giới hạn: từ các giải pháp kiểm đếm hàng hóa, quản lý tài sản, giám sát WIP, cho đến khả năng tích hợp hệ thống tự động hóa như AS/RS, AVI, AMR, băng chuyền thông minh, tích hợp hệ thống WMS/ERP/MES,…

Trackify là đơn vị tiên phong trong trong tư vấn và triển khai các giải pháp RFID tại Việt Nam. Với kinh nghiệm triển khai hàng trăm dự án RFID đa lĩnh vực – từ quản lý kho, quản lý tài sản, logistics tới các giải pháp cổng chấm công tự động và kiểm soát ra vào, Trackify hiểu rõ yêu cầu đặc thù của từng ngành và cách giải quyết các nhu cầu thực tế của doanh nghiệp.

Đội ngũ chuyên môn RFID của chúng tôi luôn sẵn sàng tư vấn và đưa ra giải pháp phù hợp với mức giá tối ưu nhất cho các doanh nghiệp tại Việt Nam. Doanh nghiệp vui lòng liên hệ Trackify theo số điện thoại 0778.333.000 hoặc điền form liên hệ Tại đây để được tư vấn chi tiết và nhận báo giá cụ thể.